3.8. Обрубка, очистка и термическая обработка отливок

Обрубка отливок – процесс удаления с отливки прибылей, литников, выпоров и заливов по месту сопряжения полуформ и в области стержневых знаков.

Обрубку производят пневматическими зубилами, ленточными и дисковыми пилами, при помощи газовой или анодно-механической резки и на прессах. В некоторых случаях прибыли отрезают на токарных станках.

Литники от чугунных отливок легко отбиваются при слабом ударе. От мелких отливок они отделяются при выбивке форм. Оставшиеся литники отбивают молотками или обламывают на прессах. Литники от мелких стальных отливок отбивают молотками. От крупных отливок из углеродистых и низколегированных сталей прибыли и литники отделяют дуговой и газовой резкой, а из высоколегированных сталей — механической или анодно-механической резкой. Ленточные и дисковые пилы широко применяют для отделения литников и прибылей от отливок из алюминиевых, медных и магниевых сплавов.

После обрубки отливки зачищают, удаляя мелкие заливы, остатки выпоров и литников, а также другие неровности и выступы на поверхности отливок. Выполняют зачистку маятниковыми и стационарными шлифовальными кругами, пневматическими зубилами.

Отливки массой до 10 кг зачищают на стационарных шлифовальных станках. Для зачистки отливок большей массы применяют подвесные, маятниковые или переносные станки. Отливки из вязких сплавов (сталей, ковкого чугуна, бронзы, алюминиевых сплавов) зачищают корундовыми шлифовальными кругами, а отливки из хрупких сплавов (серого чугуна) – карборундовыми.

Отливки из легкоплавких сплавов зачищают электроконтактным способом. Отливку и вращающийся стальной диск подключают к источнику тока. При контакте диска с выступом на поверхности отливки цепь замыкается, заусенцы и заливы оплавляются и в виде мелких частичек отбрасываются диском от зачищаемой поверхности.

Стальные отливки зачищают также газокислородными горелками, которые применяют для обрезки литников и прибылей.

Очистка отливок – процесс удаления пригара, остатков формовочной и стержневой смесей с наружных и внутренних поверхностей отливок.

Осуществляется в галтовочных барабанах периодического или непрерывного действия (для мелких отливок), в гидропескоструйных и дробеметных камерах, а также химической или электрохимической обработкой.

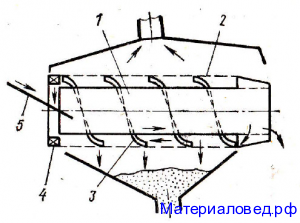

Галтовочные барабаны периодического действия применяют в мелкосерийном производстве, барабаны непрерывного действия – в массовом производстве. Очистка отливок в барабанах происходит в результате их взаимного трения. Для усиления эффекта трения в барабан вместе с отливками загружают звездочки из отбеленного чугуна. Галтовочные барабаны непрерывного действия (рис. 12) имеют два кожуха.

Рис. 12. Галтовочный барабан непрерывного действия для очистки отливок

Отливки по лотку 5 и звездочки с помощью лопаток 4 непрерывно поступают во внутренний кожух 1. Перемещаясь к другому концу барабана, отливки очищаются. Звездочки, не доходя до конца барабана, проваливаются во внешний кожух 2 и спиральными направляющими 3 вновь подаются к загрузочному окну. Отработанная смесь проваливается через отверстия во внешнем кожухе и удаляется из барабана.

При использовании дробеструйных аппаратов на поверхности отливок под давлением воздуха или воды подается чугунная дробь, обладающая большой кинетической энергией. Дробеструйную очистку проводят в барабанах, на поворотных столах или в специальных камерах, в зависимости от номенклатуры отливок и их сложности. Дробеструйной очистке нельзя подвергать отливки из мягких сплавов, так как ухудшается качество их поверхности. Для очистки отливок из алюминиевых сплавов вместо чугунной дроби используют кусочки алюминиевой проволоки.

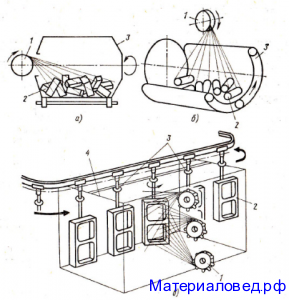

Чугунные и стальные отливки подвергают дробеметной очистке. На очищаемую поверхность дробь подается метательными головками 1 в виде турбинок, вращающихся с частотой до 3000 мин –1. Дробь, выбрасываемая большой центробежной силой, ударяется о поверхность отливок 2 и очищает ее (рис. 13). Дробеметная очистка более производительна, чем дробеструйная. Она осуществляется в дробеметных очистных барабанах и камерах. В дробеметных барабанах очищают мелкие и средние отливки массой до 40 кг. Равномерная очистка всех поверхностей отливок достигается в процессе их перекатывания внутри вращающегося барабана 3 (рис. 13, а) или на движущемся пластинчатом конвейере 3 (рис.13, б) внутри неподвижного барабана.

Рис. 13. Схемы дробеметной очистки отливок: а – во вращающемся барабане; б – на движущемся пластинчатом конвейере; в – в дробеметной камере

В дробеметных камерах очищают отливки массой более 50 кг. Отливки устанавливают на вращающиеся очистные столы или подвешивают на вращающиеся подвески 3 (рис. 13, в). Очистка происходит внутри камеры 4. В массовом производстве применяют проходные дробеметные камеры непрерывного действия, а при небольшом объеме производства отливок – тупиковые дробеметные камеры периодического действия.

Остатки смеси и пригар на внутренних поверхностях чугунных и стальных отливок, труднодоступных для дробеметной очистки, удаляют электрохимической обработкой. Отливки погружают в расплав NaOH или KOH с температурой 450…500 0С и подключают к источнику постоянного тока. Дважды изменяют полярность, после этого промывают в холодной и горячей воде.

Термическая обработка отливок. Отливки в литом состоянии имеют крупнозернистую структуру, высокую твердость, низкие прочностные и пластические свойства. В них сохраняются значительные внутренние напряжения. Для улучшения структуры и свойств отливки подвергают термической обработке.

Операции и режимы термической обработки назначают с учетом природы сплава, требований к качеству отливок согласно техническим условиям.

Стальные отливки подвергают термической обработке в два этапа. Сначала проводят предварительную термообработку для снятия внутренних напряжений, измельчения зерна, снижения твердости перед механической обработкой. Отливки, склонные к образованию значительных внутренних напряжений, отжигают. Отливки простой конфигурации подвергают нормализации. Для отливок ответственного назначения назначают нормализацию и отпуск. При окончательной термической обработке стальные отливки подвергают нормализации и отпуску или закалке и отпуску. Если нагрев и охлаждение отливок происходят в окислительной среде, то их поверхность покрывается окалиной, необходимо провести повторную очистку. Механически обработанные стальные отливки при необходимости подвергаются цементации, азотированию и другим видам химико-термической обработки.

Термическую обработку чугунных отливок проводят для снятия внутренних напряжений, стабилизации размеров, снижения твердости и улучшения обрабатываемости, повышения механических свойств или износостойкости. При низкотемпературном отжиге (500…630 0С) снимаются внутренние напряжения и стабилизируются размеры отливки. При низкотемпературном графитизирующем отжиге (680…750 0С) происходит графитизация и частичная сфероидизация эвтектоидного цементита, что приводит к улучшению обрабатываемости. Высокотемпературный графитизирующий отжиг (850…980 0С) применяют для графитизации первичных карбидов в чугунах. При нормализации и закалке улучшаются механические свойства отливок. Закаленные отливки требуют дополнительной термической обработки для снятия внутренних напряжений.

Качество отливок из алюминиевых и магниевых сплавов улучшают путем старения, отжига, закалки и закалки с последующим искусственным старением. Отливки из медных сплавов в отдельных случаях отжигают для снятия внутренних напряжений.