3.6. Заливка литейной формы

Расплав заливают в предварительно собранные формы, поверхность разъема которых обычно расположена горизонтально, реже вертикально или наклонно. Расплав может заливаться в неподвижные формы, в промежутках между шаговыми перемещениями (на пульсирующем конвейере), в процессе движения форм со специальной параллельно перемещающейся платформы (на непрерывно движущемся конвейере).

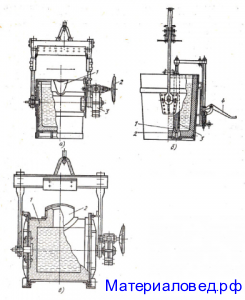

Заливка форм расплавленным металлом осуществляется из ковшей различного типа: чайниковых, барабанных и др. (рис. 2.10).

Ковш – металлическая емкость, предназначенная для кратковременного хранения, перемещения и заливки в литейные формы расплава.

Литейные ковши классифицируют по способу регулирования расхода металла при разливке, по геометрии рабочей полости.

По способу регулирования расхода металла при разливке различают поворотные и стопорные ковши. Из поворотных ковшей (рис. 10, а) расплав разливают в формы через сливной носок 1, расход металла регулируют поворотом ковша вокруг горизонтальной оси. Наклоняют их с помощью рычажных систем или самотормозящихся червячных механизмов 3, приводимых в действие ручным штурвалом 2 или электродвигателем. Такие ковши называют чайниковыми.

Из стопорных ковшей (рис. 10, б) расплав разливают через отверстие огнеупорного стакана 2, размещенного в днище ковша. Отверстие открывают и перекрывают с помощью стопора 1, футерованного керамическими трубками 3 и связанного с механизмом его подъема и опускания 4. Стопорные ковши чаще используют при получении стальных отливок.

Рис.10. Литейные ковши: а – поворотный конический; б – стопорный конический; в – поворотный барабанный

По геометрии рабочей полости литейные ковши подразделяют на конические и барабанные. Конические ковши имеют форму усеченного конуса, расширенного кверху, и могут быть поворотными (рис.10, а) и стопорными (рис.10, б). Барабанный ковш является поворотным и представляет собой горизонтальный цилиндр 1, диаметр рабочей полости которого равен длине (рис. 10, в). Он имеет небольшую горловину 2 для заполнения расплавом и разливки. Применяют для разливки чугуна, иногда стали и бронзы.

После заполнения ковша с поверхности расплава тщательно снимают скребком шлак и флюсовый покров. При заливке форм обеспечивают постоянный уровень металла в литниковой чаше. Выходящие из формы газы поджигают.

Большое значение имеет температура расплавленного металла. Целесообразно назначать ее на 100…150 0C выше температуры плавления: низкая температура увеличивает опасность незаполнения формы, захвата воздуха, ухудшения питания отливок; при высокой температуре расплава металл больше насыщен газами, сильнее окисляется, возможен пригар на поверхности отливки.

Температуру заливки конкретного литейного сплава определяют по его перегреву относительно температуры ликвидуса. Выбор перегрева зависит от толщины и протяженности стенок отливки, склонности сплава к пленообразованию, теплофизических свойств материала формы и ее начальной температуры и других факторов. При изготовлении отливок из углеродистых и низколегированных сталей перегрев составляет 30…60 0С. При изготовлении тонкостенных стальных отливок перегрев увеличивают до 100 0С. Еще больший перегрев назначают при разливке высоколегированных сталей, склонных к пленообразованию. Температуры заливки сталей колеблются от 1520 до 1620 0С.

Чугуны заливают в формы при перегревах, составляющих сотни градусов. В зависимости от толщины стенки отливки серый чугун разливают при 1300…1450 0С. Температура разливки ковкого и высокопрочного чугунов при тех же толщинах стенок отливки выше соответственно на 30…60 и 50…70 0С.

Бронзы, алюминиевые и магниевые сплавы перегревают на 100…200 0С. Температура разливки латуней и бронз составляет 100…1200 0С, алюминиевых сплавов – 680…770 0С, магниевых сплавов – 700…800 0С.

Заливку ведут непрерывно до полного заполнения литниковой чаши. При перерывах струи расплав поступает в полость формы отдельными порциями, может охлаждаться и окисляться, при этом в отливках образуются дефекты – спаи. Струя при заливке не должна размывать формовочную смесь, шлак не должен попадать в форму.